푸시 전략 VS 풀 전략, 어느 것을 선택해야 하나요?

푸시 전략과 풀 전략은 제품 생산을 효율적으로 진행하기 위한 두 가지 접근 방식이에요. 효과적인 재고 관리를 위해서는 둘 중 어느 것을 채택하는 것이 좋을까요? 푸시 전략과 풀 전략의 개념을 살펴보면서 여러분의 비즈니스에 적합한 접근 방식을 찾아보아요!

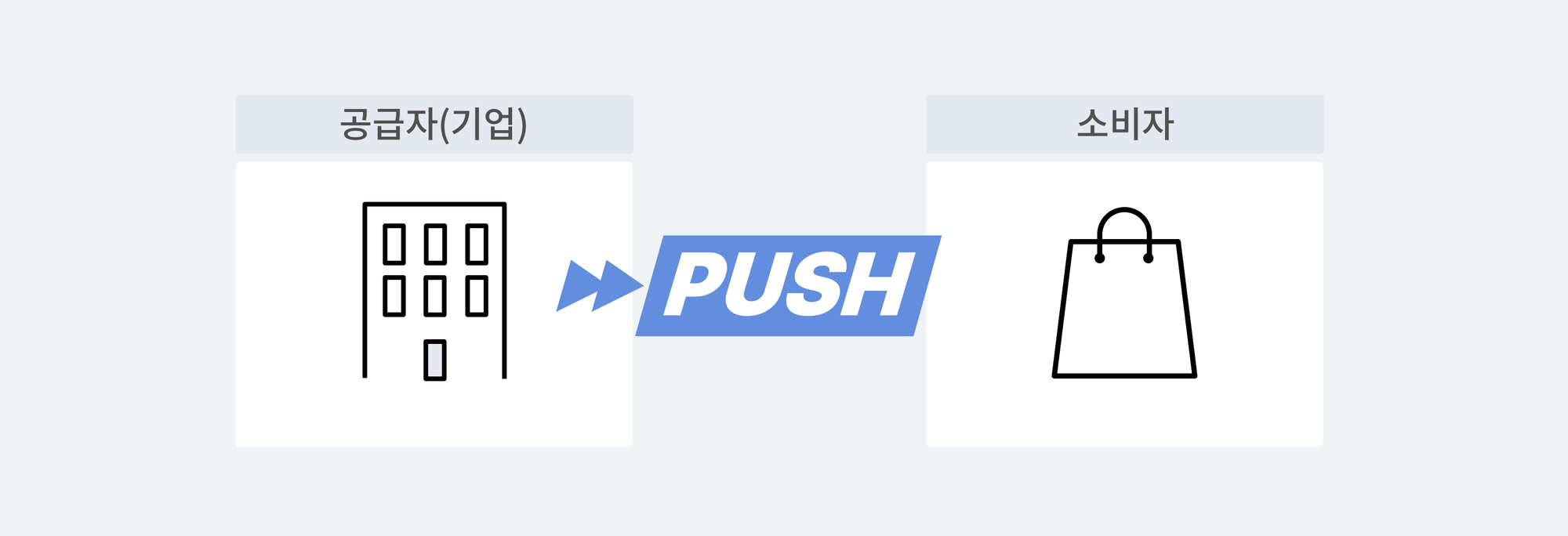

예측 수요에 따라 생산하는 ‘푸시 전략’

푸시 전략에 관해 먼저 알아볼게요! 푸시(Push)는 한국어로 ‘밀다'라는 뜻이에요. 일반적인 생산 과정은 한쪽 끝에 공급자(기업)가 있고, 다른 한쪽 끝에 소비자가 있는데요. 이때, 공급자가 소비자에게 완성된 제품 또는 서비스를 밀어내는 것이 푸시 전략이에요. 한 마디로 기업이 제품 생산의 주도권을 쥐는 것이죠.

조금 더 자세히 설명해 볼게요. 푸시 전략은 수요 예측에 기반해 생산 계획을 세워요. 다음 주에 소비자들이 총 100개의 제품이 구매할 것으로 예측했다면, 미리 그만큼의 제품을 만들어 두는 거예요. 이렇게 미래 수요에 따라 완제품을 만들어놓고, 실제로 고객이 제품을 주문하면 유통을 시작해요. 만약 특정 기간에 수요가 급증하는 제품을 판매한다면, 이러한 푸시 전략을 통해 재고 부족 걱정 없이 수요에 원활하게 대응할 수 있어요.

또한, 푸시 전략 아래에서는 생산 지연을 최소화할 수 있어요. 계획한 생산량에 효율적으로 대응하기 위해 표준화된 생산 프로세스를 이미 구축해 놓은 상태이기 때문이에요. 표준화된 시스템, 절차, 계획 등이 철저하게 수립되어 있어서 완제품을 대량 생산하기에도 용이하죠. 그래서 푸시 전략을 채택한 기업은 많은 양을 한꺼번에 생산해 비용을 낮추는 규모의 경제를 실천할 수 있어요.

이미 제품이 생산되어 있으므로 주문 즉시 제품을 빠르게 배송할 수 있다는 점도 특징이에요. 빠른 배송은 오늘날 판매 업체라면 놓쳐서는 안 되는 서비스 항목이죠. 당연히 고객 불만으로 이어지는 품절 위험도 줄어들어요.

푸시 전략을 위해서는 반드시 과거 데이터를 통한 수요 예측이 필요한데요. 주기적으로 수요 패턴을 파악하려는 노력을 거치다 보면 목표 시장을 더 잘 이해할 수 있어 유용해요. 높은 시장 이해도는 신사업을 기획하거나 사업을 확장할 때 비즈니스를 성공으로 이끌어주죠.

그러나 이러한 푸시 전략의 특징들은 모두 수요 예측이 정확하게 이뤄졌을 때 얻을 수 있는 이점이에요. 하지만 수요는 다양한 요인의 영향을 받아 유동적으로 변화하는 특성이 있어요. 만약 예상하지 못한 시장의 변화로 인해 실제 수요가 예측 수요보다 적어진다면 어떻게 될까요?

대량 생산을 통해 확보해 둔 제품들이 모두 재고로 남게 돼요. 이렇게 남은 재고는 창고에서 보관하기만 해도 재고 유지 비용이 들죠. 제품 수명 주기에 따라 결국엔 아까운 재고를 처분해야 하는 상황까지 발생할 수 있어요. 제품을 생산하기 위해 투자한 초기 비용도 손해로 남게 된답니다.

• 대량 생산 용이

• 규모의 경제

• 생산 지연 최소화

• 품절 방지

• 빠른 배송

• 높은 시장 이해도

• 높은 초기 비용

• 수요 예측의 불확실성

• 과재고 위험

• 높은 재고 유지 비용

• 재고 노후화 문제

자재소요계획(MRP)은 푸시 전략을 기반으로 작동하는 대표적인 재고 관리 시스템이에요. MRP는 완제품을 만들기 위해서 어떤 자재가, 얼마나, 언제까지 필요한지를 사전에 계산하는 방식이죠. 예측한 수요와 체계적인 생산 계획에 따라 자재를 주문하는 이 시스템은 푸시 전략의 전형적인 예시로 꼽혀요.

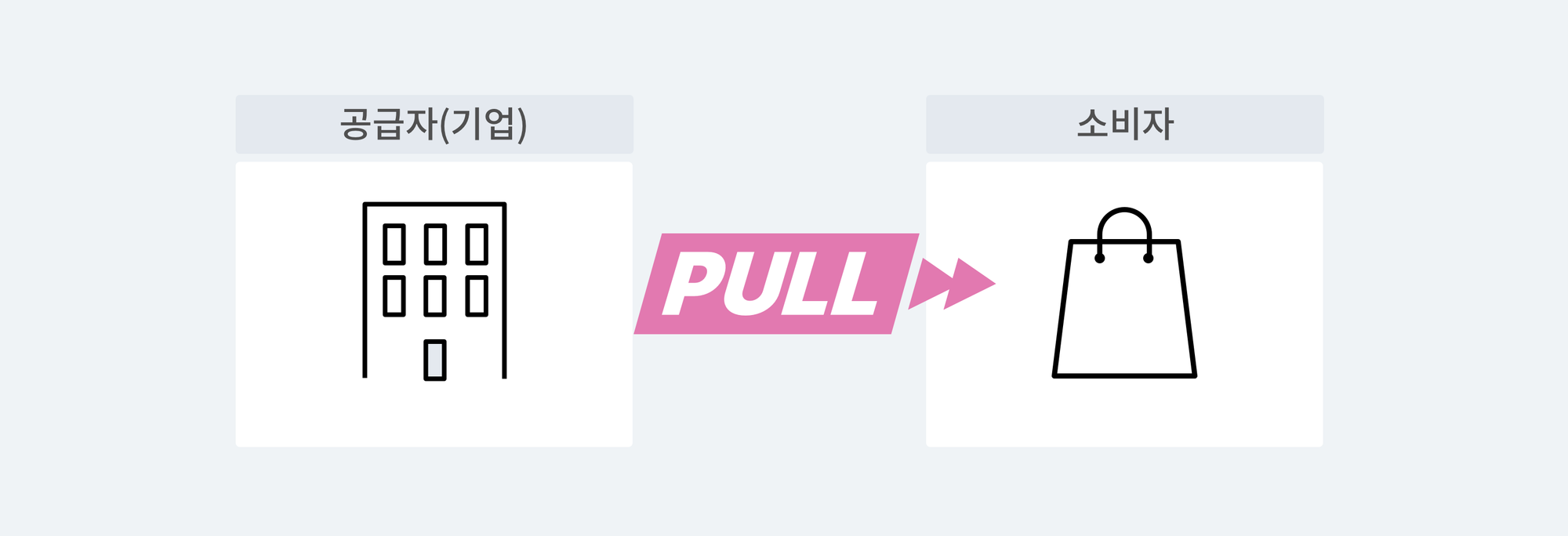

실제 수요에 따라 생산하는 ‘풀 전략’

풀 전략은 푸시 전략과는 반대되는 개념이에요. 풀(Pull)은 한국어로 ‘당기다'라는 뜻이죠. 다시 한번 생산 과정의 양쪽 끝에 누가 있는지 떠올려볼까요? 한쪽에는 공급자(기업), 다른 한쪽에는 소비자가 있죠. 푸시 전략과 반대이므로, 풀 전략은 소비자가 공급자로부터 제품 및 서비스를 끌어당긴다고 이해하면 쉬워요. 한 마디로 제품 생산의 주도권이 소비자에게 있는 거예요.

풀 전략을 취하는 기업은 소비자가 실제로 주문한 내역에 따라 생산을 시작해요. 수요가 발생하기 전에는 제품을 생산하지 않죠. 오늘날에는 소비자의 구매 결정에 영향을 미치는 요소가 많아지면서 풀 전략으로의 전환을 선언하는 기업들이 많아졌어요.

사전에 재고를 확보해 두는 푸시 전략과 달리, 풀 전략은 필요에 따라 재고를 확보해요. 재고가 생기더라도 곧바로 고객에게로 보내지죠. 따라서 풀 전략에서는 과재고가 발생할 일이 거의 없어요. 높은 재고 수준을 유지하는 데 드는 비용도 줄일 수 있답니다. 주문이 들어온 만큼만 생산하면 되므로 초기 비용도 낮아져요. 또한, 수요에 영향을 미치는 시장 변화가 생기더라도 타격을 받지 않고 유연하게 대처할 수 있는 특징도 있어요.

나아가 풀 전략은 제품의 품질 관리에도 탁월해요. 한꺼번에 많은 양의 제품을 생산하면 하자 등의 문제가 생기기 쉬운데요. 적시에 필요한 만큼만 제품을 생산하기에 품질을 높은 수준으로 유지할 수 있어요. 높은 품질은 고객의 만족도를 높여 재구매율에도 긍정적인 영향을 끼친답니다. 비슷하게 고객의 요구에 따라 수작업으로 고품질의 제품을 생산하는 공급자도 반드시 풀 전략을 채택할 수밖에 없어요.

이처럼 풀 전략은 불확실한 수요 예측이 유발하는 문제들을 방지할 수 있다는 것이 강력한 장점이에요. 하지만 리드타임 관리를 위한 노력을 수행하지 않으면 고객에게 잦은 입고 지연과 품절 사태를 겪게 할 수 있어요. 고객이 주문한 직후에 제품을 생산하기 시작하므로 푸시 전략보다는 리드타임이 길어질 수밖에 없거든요. 입고 지연과 품절이 반복되면 고객 만족도는 떨어지고, 브랜드 이미지도 나빠져요.

• 낮은 초기 비용

• 유연한 수요 대처

• 과재고 방지

• 낮은 재고 유지 비용

• 품질 관리 용이

• 생산 지연 가능성

• 품절 위험

• 긴 리드타임

• 대량 생산의 한계

자동차 기업 도요타의 린 생산 방식(Lean Production)과 JIT(Just in Time, 적시생산) 시스템이 바로 풀 전략의 대표 사례예요. 생산 과정에서 불필요한 낭비를 줄이는 린 생산방식과 수요가 발생할 때마다 생산하는 JIT 시스템은 도요타가 대량 생산 방식을 버리고 브랜드 가치를 반영한 고품질의 제품을 제공하기 위해 도입한 생산 방식이에요.

실제로 기업들은 푸시 전략과 풀 전략을 적절히 혼합하여 비즈니스의 효과를 극대화해요. 두 전략은 재고 관리 측면에서도 각기 다른 이점을 갖고 있으므로 여러분의 비즈니스 상황에 맞춰 활용하는 것이 가장 중요하답니다. 두 전략의 단점을 보완하기 위해 재고 관리 솔루션 박스히어로와 같은 기술의 도입을 고려하는 것도 또 하나의 방법이 될 수 있어요. 아래 버튼을 눌러 재고 데이터 분석, 안전재고 설정, 재고 부족 알림 등의 다양한 재고 관리 기능을 갖춘 박스히어로를 체험해 보세요!